博碌全套管道和基础设施应用解决方案——从技术上理解聚乙烯混配料和管道性能的关系

2021-02-27 09:41:35 浏览次数:7773

由于优异的短期和长期机械性能、容易加工和焊接性能,许多塑料管道的应用已选择聚乙烯作为原料。对防止聚乙烯暴露于紫外线导致的光降解,炭黑是经济的方案。

炭黑对于阻止聚乙烯在太阳下光降解的效率,其依赖于炭黑的类型、粒子的尺寸、浓度和分散。如果炭黑和本色的聚乙烯原料混合不够充分,就会导致炭黑在聚乙烯管道里分布和分散不均匀。这就会出现炭黑含量较低的区域,在显微镜照片中看起来像是浅色和黑色的卷曲,这就是常说的“窗口”。由于单螺杆管道挤出机没有正确的螺杆设计和必要的混炼单元,使得炭黑和本色聚乙烯原料混合不足而产生这些“窗口”。为了防止这种混合问题,ISO 4427-1和最新的中国国家标准要求在生产聚乙烯管道的时候使用黑色的混配料。据报道,这些黑色和白色卷曲状图案会在对接焊的界面处改变方向,如果存在于这些区域,在对聚乙烯焊接进行无损检测的时候,发现会有隐藏的焊接不足。最近发现,聚乙烯管道焊接由于炭黑分布不足而导致脆性破坏。对于聚乙烯裂纹的引发和增长,炭黑分散的角色还仍然未知。

目前,清楚的理解炭黑分布对于聚乙烯管道和连接的影响非常有意义。这篇文章,我们旨在说明炭黑分布对聚乙烯管道机械性能的影响,通过控制炭黑分布来制造含有低、中、高水平“窗口”的管道,然后对管道进行拉伸测试,用立体显微镜和扫描电镜(SEM)分析这些样品的破坏表面。

1原料和试验方法

高密度聚乙烯粉料从聚合反应釜中收集,然后与抗氧剂、炭黑母粒(含40%的炭黑和60%的载体树脂)用异向连续式混炼机(Kobe steel, 日本)来生产黑色混配料(ready-made compound)。取同样的粉料,与抗氧剂,但没有炭黑母粒,来生产稳定的、不带颜色的聚乙烯混合物(NPC,non-pigmented PE compound,即‘白加黑’)。

用螺杆直径60mm长径比为33(Reifenhäuser, 德国)的单螺杆挤出机,生产直径110mm壁厚22mm 的管道,采用由七个不同加热区域来精确控温的四流道螺旋模头来成型。用黑色混配料(ready- made)来生产没有“窗口”的参照管道(样品1)。将不带颜色的聚乙烯混合物(NPC)与炭黑母粒进行干混,然后在保持所有其他参数不变的情况下,通过改变挤出机的产量来生产出不同炭黑分布的管道样品(样品2,3, 4)。

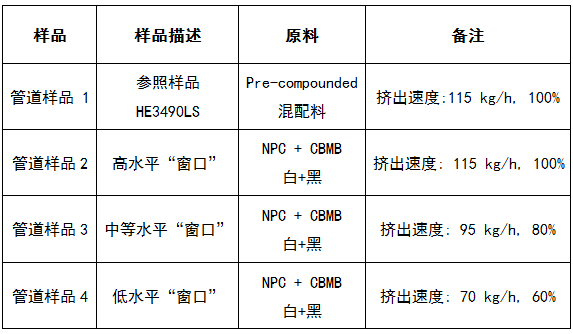

对于管道样品的描述见表-1。机筒的温度设置保持恒定,而通过改变螺杆转速来获得不同的停留时间,进而得到不同水平的炭黑分布。

根据ASTM D1603,氮气流保护下,在600℃的管炉中进行煅烧,来测试所有管道样品的炭黑含量。颗粒和管道样品的MFR采用熔融指数仪(Goetfert, 德国),根据ISO 1133来测试。熔流比(FRR)由MFR21和MFR5的比值来计算。密度根据ISO 1183-1,方法A来测试。

表1管道样品描述

管道样品的炭黑分散和分布利用立体显微镜采用透射光模式(Carl Zeiss,德国)在15 微米厚的切片上测量,垂直于管道轴向(垂直于流动方向)进行切片。用FEI Quanta 250 FEG仪器进行扫描电镜(SEM)分析。

ISO 527-2 类型1B 拉伸式样由CNC 铣床 (IPT, 德国)直接从管道样品上铣出,根据ISO 6259-3,在夹具间的初始距离为115mm和25 mm/min的速度下进行拉伸测试。其它样品,加工成ISO 8286 类型3,在夹具间的初始距离40m和250 mm/min的拉伸速度下,进行高速拉伸测试。高速拉伸测试式样用以进行破坏表面分析。

拉伸测试采用常规的拉伸测试仪器(Zwick,德国),配以50kN的载荷以及机械楔形夹具。横梁位移精度为1 微米,用以测量公称应变。管道样品的拉伸测试,至少重复五次。制样之后,所有式样要在温度23°C 和50%相对湿度下进行状态调节。

每个样品的炭黑含量、MFR和密度,见表2。所有管道的值都非常的相似,然而,从样品2到样品4,由于干混工艺,其炭黑含量有着轻微的不同。

表2原料和管道样品的炭黑含量、MFR、密度

2.1 炭黑分散和分布

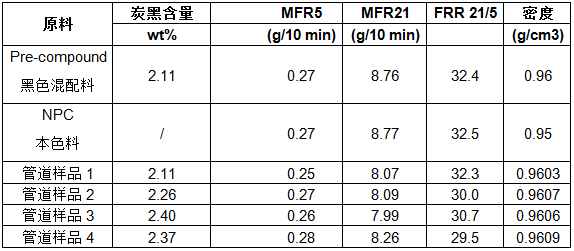

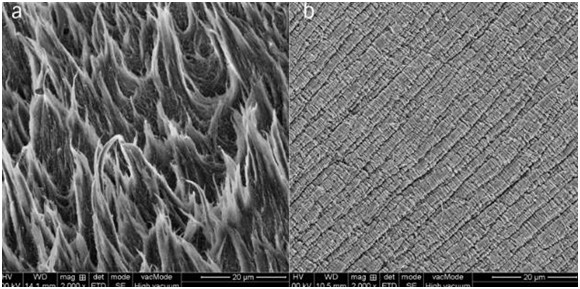

样品的垂直于流动方向的炭黑分散和分布,见图1。四个样品的炭黑分散都很好,这些样品中都没有发现尺寸大于30微米的粒块,然而,分布混合却有着很大的不同。

样品1,没有不含炭黑的“窗口”,虽然,显示有一些白点没有包含炭黑。根据ISO 18553,样品1的表观等级为A1/A2,这在可接受的范围。

样品2在四个样品中,分布混合的水平最差。在这个样品中,有许多的“窗口”,比较显著的“窗口”宽度范围在200-300微米。根据ISO 18553,此样品的表观等级为C1和C2。

样品3也含有大量的“窗口”,然而,每个单元区域的“窗口”集中度较低,而且与样品2相比“窗口”较细。比较显著的“窗口”宽度范围在80-140微米。表观等级很接近于C1。

样品4,与样品2和3相比,其显著的“窗口”宽度范围在50-100微米。表观等级在B和C1之间。

2.2 管道样品的拉伸测试

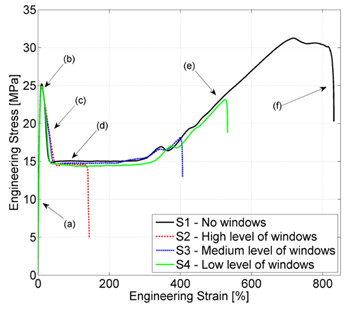

所选每个样品的工程应力应变曲线的叠加曲线见图2,拉伸速度25mm/min(应变速率13s−1)。样品1,3,4显示了高密度聚乙烯标准的拉伸曲线行为:(a)弹性区域(随着应力应变呈线性增加)(b)屈服点(应力-应变曲线上第一个最大应力)(c) 应变软化(应力的立刻降低) (d)自然拉伸(恒定的应力应变) (e)应变硬化(应力和应变线性增加) (f) 式样断裂

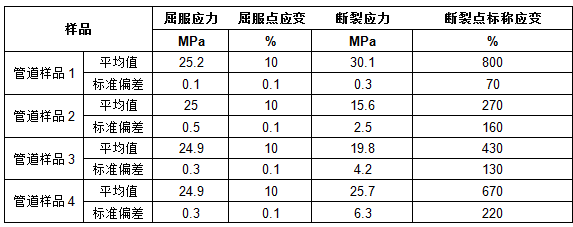

所有样品的屈服和后屈服性能,见表3。所有样品的屈服性能看起来很相似。考虑到表3所给样品的物理性能,聚乙烯原料的屈服性能只和材料的密度有关。但另一方面,样品的后屈服性能显示出极大的不同。

图1:显微镜照片15 µm 切片(垂直于流动方向) 管材样品: (a) 样品1, (b) 样品 2, (c) 样品 3 (d) 样品4

图2: 工程应力-应变曲线,测试速度25 mm/min

表3管道样品拉伸测试.(25 mm/min)

在拉伸试验中发现,样品1的缩径现象沿着样品的方向而增长,原料通过缩径的肩膀处而流向缩径区域。经过屈服、应变软化、冷拉以及应变硬化区之后,当夹具处样品厚度降低到一定水平,机械夹具此时把持不住式样,其在740% 的标称应变处停止并没有真正断裂,而是由于样品从夹具滑脱。这个伸长率的值远高于ISO 4427-2 最小350%的要求。然而样品2,虽然与样品1有着相同的分子和物理性能,如表3所示, 然而,其在平均为270% 的极低的应变处断裂,其冷拉极大减少并且没有应变硬化行为。样品3和样品4的后屈服行为要好于样品2,但比样品1差。平均来看,样品3和样品4能满足ISO 4427-2最小断裂伸长率的要求,但从较大的标准偏差可以看出,一些样品的断裂伸长率要低于350%,这种行为归因于炭黑和聚合物基体的不均匀混合,特别是大“窗口”的存在,显示出炭黑和聚乙烯复合结构的物理性能的不连续性。

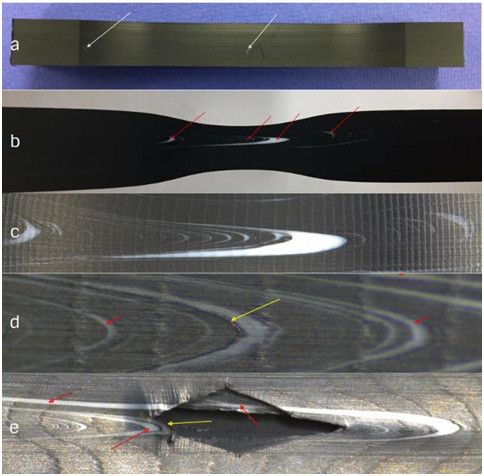

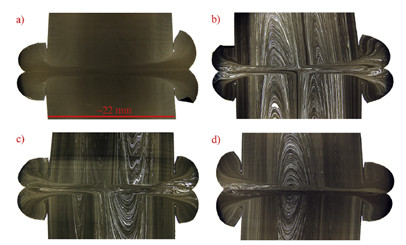

显然,这些“窗口”是应力集中的来源,特别是边界处。当前的研究,在拉伸试验中对此现象进行了观察。在图3a,是测试之前的拉伸试验样条。白色箭头处显示,式样表面的“窗口”是可见的。图3b显示的是同一个样品,屈服点之后20%的伸长率。在此阶段,许多其他的“窗口”由于应力发白现象,也变得肉眼可见。随着材料的延伸,这些“窗口”由于物理性能的不连续性,使得他们的界面变得更加尖锐(见图3c)。在某一时刻,由于较差的界面粘结(图3d)和较高的应力集中,在这些“窗口”尖锐的边界处出现了微小的裂纹。这些微小的裂纹随着应变的增加而进一步扩展,最终导致导致宏观的失效,如图3e所示。

2.3 断裂表面分析

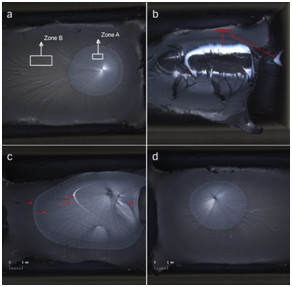

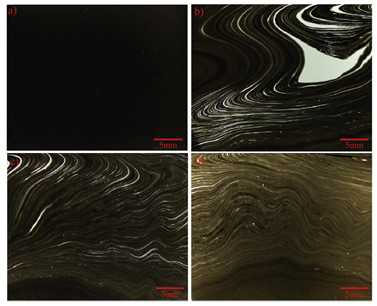

图4显示的是在位移速度为250 mm/min时,所有样品断裂表面的光学显微镜照片。样品1观察到的是聚乙烯在高伸长率下的典型的断裂表面。样品3和样品4也表现出与样品1类似的断裂行为,样品3显示出有肉眼可见的微小“窗口”(图4(c),红色箭头)。

样品的断裂表面表明,在样品断面中间处(图4(a), Zone A),有内在的应力集中点引发了断裂,紧接着通过纤维状楔形结构而增长,直到断裂(图4(a), Zone B)。

样品2显示了宏观层面下完全的韧性破坏,这与较差的炭黑混合所导致的不均匀的基体结构有关,在图4(b)中清晰可见,而且“窗口”也能用肉眼清晰看到(红色箭头)。扫描电镜SEM照片(图 5b)显示,黑色区域有许多类似的银纹,撕裂直到破坏。样品2“窗口”区域(图5a)断裂表面的电镜照片显示出脆性破坏,这与高纤维化结构有关,与聚乙烯慢速裂纹增长中所观察到的类似。

(a)测试之前的拉伸样条—白色箭头说明“窗口”肉眼可见; (b) 屈服点之后的拉伸样条(20% 伸长率)—红色箭头显示“窗口”卷曲指向拉伸方向 (c) 拉伸样条 (40% 伸长率); (d)黄色箭头指示“窗口”的边缘界面分离(e)断裂发生在界面分离出(黄色箭头)

图3“窗口”增长至断裂

(a) 样品 1;(b) 样品2;(c) 样品3;(d) 样品4

图4 断裂表面的光学照片

(a) 样品2 “窗口“区域;(b) 样品2黑色区域

图5断裂表面的SEM图片

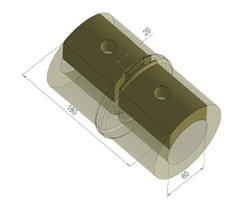

管道通过对接焊之后,在管道上取样,焊接部分位于中心,如图6所示。图7和图8显示了炭黑分布对于焊接的影响。我们知道,在所有的样品中,碳黑分散都是不错的,就是说没有超过30um的碳黑聚集。焊接的过程不会影响样品在焊接处的碳黑分散。但是,在焊缝处的碳黑分布则受到管道中碳黑分布和存在的“窗口”的影响。从图中可以看到,优异的碳黑分布在焊接处的碳黑分布也仍然不受到影响。对样品2-4来说,则可以看到明显的‘窗口’,可以达到1mm的宽度。从图8的横截面的显微镜图片看到,在焊接处的‘窗口’的形成,不是简单的两根管道‘窗口’的叠加,而是对于‘窗口’的影响更加放大了。比如,对于样品2,‘窗口’的宽度可以达到5mm,而在管道中则是200-300um。

图6 从管道上准备焊接后的管道样条

图7 15um的管道焊接截面(流动方向),a)样品1;b)样品2;c)样品3;d)样品4

图8 15um的管道焊接截面(横截面方向),a)样品1;b)样品2;c)样品3;d)样品4

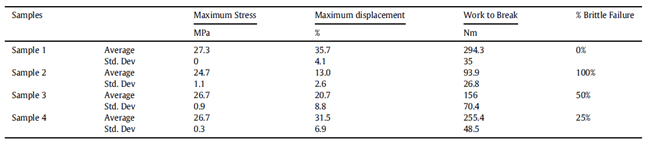

根据管道焊接的一般流程,焊点的强度由两方流体的交织决定。而两方的流体是否能相互融合(inter-diffusion)受到面积,温度,压力和时间的影响。如果焊接工艺没有控制好,那么熔体的相互融合不好,在拉伸条件下,高分子链会被拔出(pull-out),造成脆性破坏。在大于临界相互融合厚度的前提下,高分子链可以充分缠结,从而增加了断裂能量,看到韧性破坏。那么,在正确的焊接条件下,任何影响融合面的形成的条件,如外来物,污染等,或者任何影响链扩散的条件,都会影响焊接强度。表4总结了不同样品在拉伸测试下焊接强度的变化。从表4可以看到,良好的碳黑分布只会是韧性破坏,如果碳黑分布不好,则脆性破坏的风险大幅度提高。样品2的碳黑分布最不好,所以100%的样品是脆性破坏。

表4 焊缝的拉伸测试

此项研究,采用不同炭黑分布的同种聚乙烯原料,使用单螺杆挤出机生产出四种塑料管道。采用拉伸测试,使得这些管材式样拉伸至断裂,用光学显微镜和扫描电镜SEM对这些管道的断裂表面进行了研究。

研究发现,白加黑生产出的管道,其炭黑分布是不足的。采取降低生产速度来增加原料在机筒中停留时间,能改善炭黑的分布,但即使降低40%的产量,白加黑生产的管到也无法和使用混配料生产的管道相比。

由于炭黑分布不充分,聚乙烯管道的后屈服性能极大的降低,虽然其屈服性能不受影响。白加黑方式生产出的管道,其断裂伸长率比使用混配料生产的管道低80%。随着材料的拉伸,聚合物中较少或没有炭黑的区域(窗口)与聚合物基体分离,最终导致比预期要早的断裂。在白加黑生产的管道断裂表面,有高度的炭黑分布不均。有趣的是,其聚合物基体中不含炭黑的区域,在拉伸至断裂时显示出脆性破坏,虽然其相应的本色料在单独进行拉伸时完全显示出韧性破坏。

对于设计工程师来讲,理解塑料管道焊接的完整性也非常有意义。对于比较差的碳黑分散(窗口)来讲,焊接后的焊缝处‘窗口’的尺寸将会进一步加大,从而材料中造成2相的结构,这两相之间的结合力决定于碳黑的分布和窗口的大小,因此两个连续相的存在进一步降低了焊接的强度,而混配料展示了单一的连续相,没有形成界面。对于有大尺寸窗口的焊接缝,可以看到脆性破坏。具有两个连续相的样品,可以看到micro韧性破坏区域,但仍然以脆性破坏为主。另一方面,尽管100um以下的窗口尺寸不会大幅度影响管道的机械性能,但一旦焊接,窗口将被放大(由于不同方向流体的剪切),从而严重影响焊接质量和管网完整性。

因此,在聚乙烯压力管道应用中,使用混配料至关重要!